EINFÜHRUNG IN DAS METALLSPRITZGIESSEN (MIM)

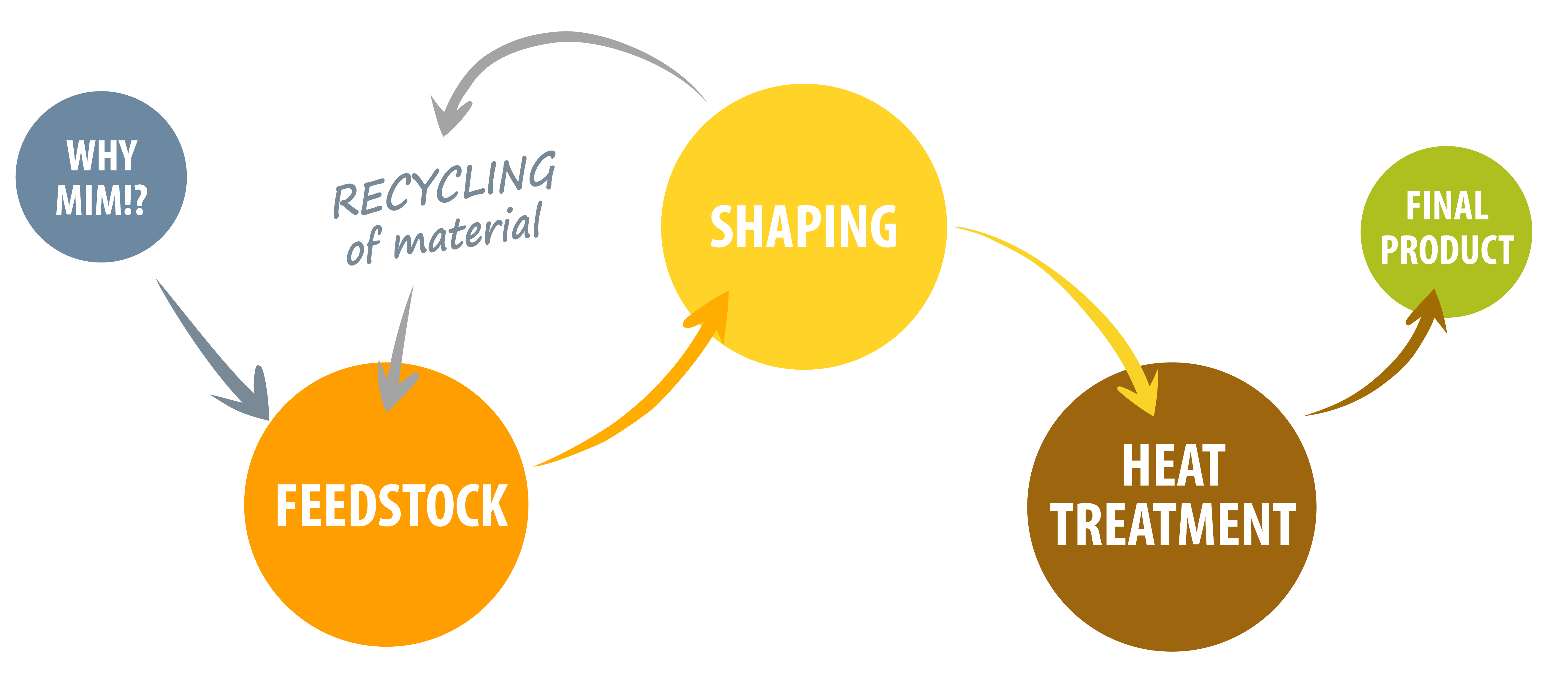

Das Metallpulverspritzgießen (Metal Injection Moulding, MIM) ist eine Fertigungstechnik, bei der ein Metallpulver-haltiges Ausgangsmaterial in Formen gespritzt wird, um komplexe Formteile mit hoher Reproduzierbarkeit herzustellen. Das Ausgangsmaterial (Feedstock) ist eine Mischung aus pulverförmigem Metall und einem polymeren Bindemittel, das das Material zusammenhält.

Bevor die Bauteile verwendet werden können, muss das Bindemittel entfernt und das Bauteils verfestigt werden; dies wird erreicht, indem die Bauteile einer Wärmebehandlung durch Entbindern und Sintern in einem Ofen unterzogen werden.

1. Feed stock herstellen

Die Herstellung von Feedstocks für das Metallpulverspritzgießen (MIM) umfasst die Mischung von feinen Metallpulvern mit einem Bindemittelsystem, um eine formbare Masse zu erzeugen. Zuerst werden Metallpulver mit einer spezifischen Partikelgröße und Morphologie ausgewählt, um die gewünschten mechanischen Eigenschaften und eine hohe Sinterdichte zu erreichen. Diese Pulver werden dann mit einem thermoplastischen, polymerbasierten Bindemittel vermischt, welches als Rückgrat für die Formgebung dient und das Metallpulver zusammenhält. Der Mischprozess muss sorgfältig kontrolliert werden, um eine gleichmäßige Verteilung des Bindemittels zu gewährleisten und die gewünschte Viskosität des Feedstocks für den Spritzgießprozess zu erreichen.

2. Bauteile spritzgießen

Der Spritzgießprozess beginnt mit dem Erhitzen des Feedstocks im Spritzaggregat einer Spritzgießmaschine, um ihn in einen fließfähigen Zustand zu versetzen. Diese schmelzflüssige Masse wird dann unter hohem Druck in eine präzise gefertigte Form (Werkzeug bzw. Spritzgießform) injiziert. Die Form entspricht der negativen Kontur des zu fertigenden Teils. Nach der Injektion kühlt die Masse innerhalb der Form ab und verfestigt sich, wobei das Teil die exakte Gestalt der Form annimmt. Nach dem Abkühlen wird das feste Teil aus der Form ausgestoßen. Das so geformte Teil, ein sogenannter "Grünteil", enthält noch das Bindemittel und muss in nachfolgenden Prozessschritten entbindert und gesintert werden, um das endgültige metallische Bauteil zu erhalten.

3. Entbindern und Sintern

Das Entbindern ist der Prozess, bei dem zunächst ein Teil des Bindemittels aus dem spritzgegossenen Grünling entfernt wird. Es kann katalytisch mit einer Mischung aus Katalysatoren, Lösungsmitteln und Wasser oder thermisch durch Wärmebehandlung in einem Ofen unter modifizierter Atmosphäre erfolgen. Anschließend wird der restliche Binder bei erhöhten Temperaturen thermisch zersetzt Nach dem Entbindern wird das Teil als "Braunteil" bezeichnet. Die meisten gängigen Bindersystem nutzen eine Kombination aus chemischer und thermischer Entbinderung, um sowohl den Großteil als auch den restlichen Backbone-Binder zu entfernen.

Beim Sintern, dem nächsten Schritt nach dem Entbindern, werden MIM-Bauteile wärmebehandelt, um deren Struktur zu verdichten und die Festigkeit zu erhöhen. Dies geschieht durch Erhitzen der Teile in einem Ofen oder unter geeigneter Atmosphäre auf Temperaturen knapp unterhalb des Schmelzpunkts, was zur Diffusion der Atome und einer Verdichtung des Materials führt. Die Teile schrumpfen dabei um etwa 15-22 %. Exakte Temperaturkontrolle und eine inerte oder reduzierende Atmosphäre sind entscheidend, um Verformungen und Oxidation zu vermeiden.

4. Weiterbehandlung

Nach dem Sinterprozess können MIM-Teile weitere Nachbearbeitungen erfahren, um die endgültigen Spezifikationen zu erfüllen. Dazu gehört das Polieren, um Oberflächenrauheit zu verringern und die gewünschte Oberflächenqualität zu erreichen. Qualitätsprüfungen, wie z.B. Dimensionskontrollen, Härteprüfungen und mikroskopische Analysen, werden durchgeführt, um sicherzustellen, dass die Teile den Designanforderungen entsprechen. Bei Bedarf können auch Wärmebehandlungen zur Verbesserung der mechanischen Eigenschaften, Oberflächenbeschichtungen zur Erhöhung der Korrosionsbeständigkeit oder das Aufbringen von dekorativen Schichten erfolgen. Montageprozesse oder das Fügen mit anderen Komponenten können ebenso Teil der weiteren Behandlung sein, um das finale Produkt zu komplettieren.